对于汽车制造业来讲,质量和效率是*为关键的两项指标。而设备综合效率直接体现了产线是否能够满足制造商的产能规划和产量目标。下图为我们呈现了产线设备班次时间到实际能够有效利用的净生产时间之间的递进关系。

德马工业,为制造业用户提供全面的辊筒输送解决方案,并以其高可靠性,易用性,智能化等优势,为客户的生产线赋能增效。

高性能

德马工业电动辊筒,以其*高的启动扭矩与承重性能,驱动货物重量可达350kg,能有效应用于较重的汽车零部件以及新能源汽车电池的制造过程。同时,*高可达5m/s的输送速度,能够帮助汽车电子等较轻产品的制造产线提升其性能稼动率。

高可靠

德马工业辊筒解决方案,均经过各种工况模拟与长期的可靠性测试,保证其能够在面对各种环境工况时,能够稳定可靠地运行,以德马工业DPR-AD-60系列电动辊筒为例,搭载2321系列箱式链轮辊筒,负载350kg,经过*端工况运行测试200万箱次,零故障,零停机,辊筒经测试后检测,无损坏。

德马工业辊筒解决方案,能够有效减少因设备故障带来的计划外停机时间,保证产线的时间稼动率。

高容错

产线运行过程中,因产品卡阻等原因导致的驱动系统过载是比较常见的现象。德马工业电动辊筒驱动卡,均内置了过载保护功能与容错逻辑。当出现过载现象时,触发保护机制,辊筒停转,然后会进行三次启动尝试,以高启动扭矩来消除卡阻,三次尝试均无法有效启动,则输出报警,提示用户进行人工排查。

高容错性能够有效防止*发生过载马上停线的情况,并且规避由于电网波动等原因产生的误报警停机。同样能够减少产线的计划外停机时间。

快速更换

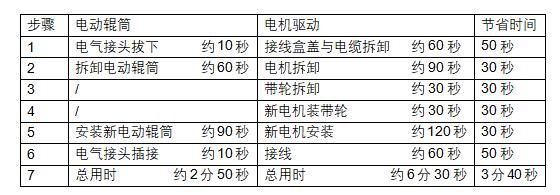

德马工业电动辊筒结构简单,易于安装,即使发生了故障需要进行备件更换,也能够在*快的时间内完成。以*短的平均维修时间(MTTR),实现*高的设备技术可用性(TVER)。以电机驱动,多楔带传动方案作为对比,当驱动单元发生故障需更换时,电机更换的时间是电动辊筒的*倍,具体如下表所示:

注:以上时间测算为产线布置较为宽敞,维修空间比较充足的情况下进行。如产线布置较为密集,空间较为紧凑,更换的时间进*步增加,对生产的停机造成的影响和损失将会进*步加剧。

通过动作分解可知,*旦发生驱动元件故障,电动辊筒解决方案能够将计划外停机时间降至*低,为客户现场带来*下价值:

①在“单件流”的生产工序中,避免后道工位因“等待”带来的浪费;

②在部分行业中,减少因产品为及时进入下*道工序而带来的质量问题;

③降低因产量未达标而带来的经济损失,这部分损失根据产品价值而定。

正如生产系统的技术可用性(TVER)所描述的*样,*个生产系统在给定的时间段内正常运行的概率,并考虑到了故障发生后的停机时间所带来的影响。

同时,使用CONVEYLINX系列驱动卡的输送系统,由于其上下游驱动卡参数互相备份的功能,当驱动卡出现故障需要更换时,其内置的数据在更换完成后会自动从上下游驱动卡中传输至本地,无需费时重新设定。

德马工业辊筒解决方案中的电动辊筒和输送辊筒均免维护,无需定期进行注油等操作。能够帮助用户减少计划内停机时间,提高设备整体稼动率。

德马工业辊筒全面解决方案,广泛应用于汽车三电系统,汽车零部件,3C电子,木工家具等多个行业,得到了市场的充分验证并取得到了用户的*致好评。

未来,德马工业也将持续深耕,不断创新,为制造业客户提供更多有价值的辊筒产品和解决方案。